Soluciones robóticas para almacenes

- Incremento de la eficiencia operativa: 300% a 400%

- Precisión en la preparación de pedidos: 99,99 %

- Aumento de la densidad de almacenamiento: 80% a 400%

- Reducción del ancho de pasillo en el área de estanterías: 50%

- ROI: entre 1 y 3 años en modo adquisición y de 0 años en modo arrendamiento tecnológico, es decir, sin inversión inicial, una reducción de coste operativo desde el primer mes de puesta en marcha.

Las soluciones robóticas para almacenes de LYL WAREHOUSING se han aplicado en actividades 3PL, comercio minorista, comercio electrónico y sectores industriales como el farmacéutico, tecnologías de la información, electrónico o energía.

Nuestros clientes han aumentado la eficiencia de sus operaciones con nuestras soluciones robóticas para almacenes.

¿Quiere optimizar la eficiencia de su almacén? Comparta con LYL WAREHOUSING los desafíos de sus procesos. Vamos a ayudarle a encontrar la solución más rentable y eficiente.

Podemos programar una vídeo-reunión para conocer sus necesidades, analizar las características de su negocio y empezar a trabajar en el proyecto de automatización y robotización de su almacén.

Cómo recuperar espacio en tu almacén

Las empresas que crecen rápidamente se enfrentan tarde o temprano a los mismos problemas. En primer lugar se encuentran la falta de espacio y la necesidad de reorganizar de la mejor manera las existencias de almacén para dar un servicio eficiente a los clientes.

Cuando la producción aumenta y las instalaciones empiezan a expandirse hasta absorber incluso las zonas de existencias es necesario reflexionar para optimizar el trabajo desde una perspectiva de crecimiento futuro y evitar la entropía.

Jiangsu Tianhong Machinery Industrial Co., Ltd es una empresa conjunta privada, fundada en agosto de 2007, que se encuentra ubicada en el parque industrial de Douzhuang, Yingbin Avenue, ciudad de Danyang, provincia de Jiangsu. Con una superficie de más de 26.600 metros cuadrados y un área de producción de 70.000 metros cuadrados, se ha convertido en un punto de referencia como empresa científica y tecnológica en la provincia de Jiangsu. Muchos investigadores e ingenieros trabajan con constancia para cumplir con los altos estándares requeridos y han permitido la adquisición de numerosas certificaciones y cualificaciones, como por ejemplo el honor de ser miembros de la Asociación de la Industria de maquinarias en la provincia de Jiangsu y de la “Jiangsu Province Foundry Association”.

En pocos años, Tianhong casi ha triplicado los pedidos y las consiguientes necesidades de producción, y sólo gracias a la tecnología vertical ha podido superar el problema de la reducción del espacio de almacenamiento en favor de las zonas de producción.

Desde febrero de 2021, Tianhong utiliza 10 Modula para almacenar componentes de montaje, rodamientos y sensores: una superficie de solo 90 m2 es suficiente para almacenar material que en las soluciones convencionales suele ocupar más de 1000 m2.

Descubre cómo Modula puede ayudarte a recuperar espacio y aumentar la productividad.

Logística del frío. Cómo lograr un almacén refrigerado energéticamente eficiente (parte I)

La mayoría de los productos de alimentación de consumo diario necesitan refrigeración para asegurar su calidad y evitar problemas de salud.

Factores como el consumo en los hogares, las exportaciones e importaciones, y el aumento del comercio online de productos frescos, generan un incremento del volumen de productos que deben mantenerse a temperatura controlada.

Las operaciones logísticas de productos congelados y refrigerados, como en el sector de la alimentación o la industria farmacéutica, requieren procesos más exigentes y rigurosos que los productos que no necesitan estar almacenados a temperatura controlada. Ya que un tratamiento incorrecto en la operativa logística puede romper la cadena de frío. En productos de alimentación la rotura de la cadena de frío es fácilmente identificable, el deterioro del producto es visible. Sin embargo, en productos farmacéuticos como en el caso de las vacunas, este deterioro no es identificable y las consecuencias de su uso en mal estado son incalculables.

¿Qué es la cadena de frío?

La cadena de frío comprende una serie de actividades de producción, almacenamiento y distribución de productos refrigerados que mantienen la calidad de estos productos a través de unos procesos de temperatura controlada. Esta temperatura debe ser estable y regular desde la recolección o producción, hasta llegar al consumidor final.

La mayoría de los productos deben congelarse o refrigerarse en un intervalo de temperaturas: para productos congelados deberán ser inferiores a – 18 ºC y para refrigerados superiores a 0ºC.

Asimismo, también hay un tiempo máximo de almacenamiento según el tipo de producto y el ambiente de almacenaje:

Los almacenes frigoríficos se rigen por las siguientes normativas:

- Real Decreto 3099/1977, del 8 de septiembre, por el que se aprueba el Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas.

- Reglamentación técnico-sanitaria sobre condiciones generales de almacenamiento frigorífico de alimentos y productos alimentarios.

Puntos clave a tener en cuenta, previos al diseño de un almacén frigorífico:

En el diseño de almacenes frigoríficos prestaremos especial atención a los siguientes puntos. Que si bien aplican tanto a almacenes no refrigerados como refrigerados, para estos últimos su importancia es mayor debido al coste energético que conlleva el mantenimiento de este tipo de almacenes.

- Determinar las necesidades de la instalación partiendo del tipo de carga a almacenar, ya que tendrá unas características físicas y de tratamiento determinadas.

- Conocer el volumen de mercancía a almacenar para dimensionar las instalaciones y las cámaras frigoríficas.

- Homogeneizar la carga y su recepción adaptándola a formatos que faciliten la accesibilidad: paletas, jaulas, sacos, etc.

- Establecer los flujos de entrada y salida de la mercancía, para determinar las áreas de servicio y la capacidad de las cámaras frigoríficas.

- Conocer la estacionalidad de la mercancía para predecir picos de compras y expediciones.

Equipamiento de un almacén frigorífico:

Cámaras:

Se definirán correctamente las dimensiones de las cámaras para el almacenaje del stock y la posibilidad de preparar los pedidos en ellas.

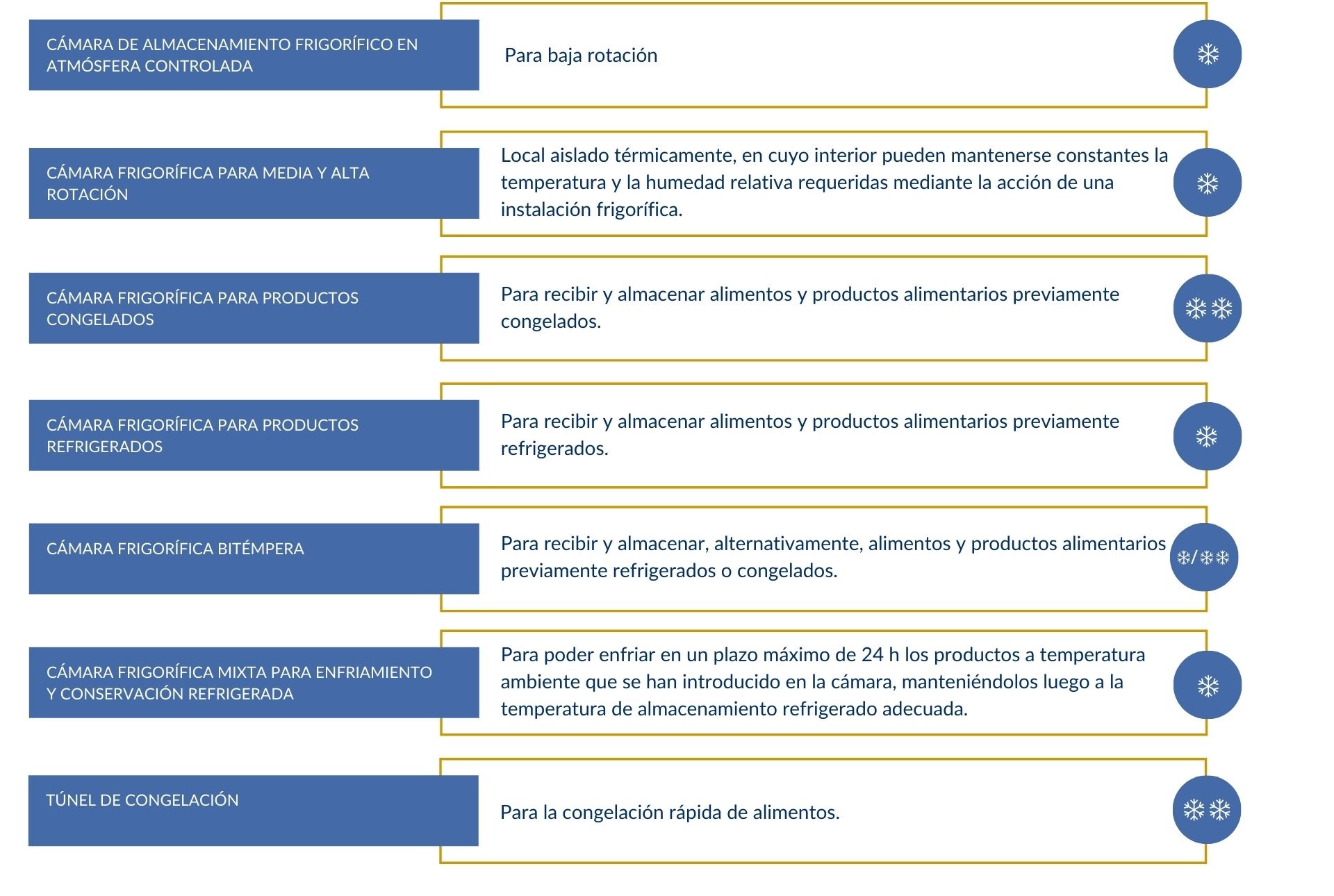

La Reglamentación técnico-sanitaria sobre condiciones generales de almacenamiento frigorífico de alimentos y productos alimentarios recoge los siguientes tipos de cámaras frigoríficas más habituales:

TIPOS DE CÁMARAS FRIGORÍFICAS MÁS HABITUALES

En las cámaras refrigeradas se instalarán losas convencionales con acabado rugoso y antipolvo para evitar caídas o deslizamientos, así como aislantes y losas térmicas con aireación para evitar que el pavimento se congele.

Sistemas de estanterías para almacenes refrigerados:

Cómo elegir el sistema de estanterías más adecuado para tu almacén frigorífico

El sistema de almacenaje es una parte indispensable de la propia cadena logística.

En función de las necesidades del cliente optaremos por un sistema u otro, siempre teniendo en cuenta que el sistema de estanterías debe:

- Optimizar el espacio: optaremos por un sistema de almacenaje que nos permita lograr una capacidad de almacenamiento mayor para la misma superficie. De esta forma reduciremos el coste de refrigeración.

- Las estanterías utilizadas en las instalaciones de frío son las mismas que para una instalación a temperatura ambiente, ya que son aptas para cualquier necesidad y situación. Sin embargo, si necesitamos que las estanterías resistan condiciones adversas como el óxido o la corrosión, podemos optar por estanterías con acabado galvanizado.

- Facilidad de acceso a las unidades de carga. Al disminuir el tránsito en las zonas refrigeradas evitaremos el riesgo de condensación en el interior de las cámaras.

- Evitar desplazamientos innecesarios de los operarios a bajas temperaturas. Trabajar a bajas temperaturas disminuye la productividad y aumenta el riesgo de sufrir accidentes.

Para el almacenaje en frío optaremos por sistemas que permitan una mayor compactación de la carga, así como sistemas automáticos o semiautomáticos para evitar la exposición a bajas temperaturas de los trabajadores del almacén.

Equipos de manutención:

Elegiremos el equipo de manutención acorde a nuestro sistema de almacenaje. Pero además, en el caso de los almacenes frigoríficos debemos escoger equipos aptos para trabajar en ambientes fríos y a temperaturas extremas.

Si no optamos por un equipo específico para cámaras frigoríficas, el frío puede afectar a la batería, los componentes electrónicos y la carrocería del equipo de manutención.

Para este tipo de almacenes también existen cabinas totalmente cerradas y calefactadas para que los operarios se mantengan calientes en su interior y puedan alcanzar una mayor productividad trabajando a bajas temperaturas.

En los almacenes a temperatura – 0ºC no se puede trabajar con equipos de manutención con motor de gas o gasoil y las baterías tampoco se pueden cargar en las zonas con temperatura bajo 0.

Si queremos tener el punto de recarga de la carretilla dentro de la zona de la cámara frigorífica, optaremos por carretillas con batería de iones de litio. De esta forma podemos cargar la carretilla durante los descansos, evitamos el cambio de baterías y los problemas de condensación.

Otro punto a favor de las baterías de litio es que en ambientes fríos apenas pierden rendimiento, son más eficientes energéticamente y duran hasta 3 veces más que una batería de plomo-ácido.

IMPORTANTE: La batería de la carretilla.

Las baterías de iones de litio (LI-ION) son las más idóneas para un ambiente frío ya que apenas pierden rendimiento a bajas temperaturas, y son el triple de duraderas, además de un 30% más eficientes energéticamente respecto a las baterías de plomo-ácido.

Cuidado medioambiental y ahorro energético del almacenaje frigorífico

Cada vez es mayor la sensibilidad por reducir el consumo energético y la responsabilidad de las empresas por contribuir al cuidado medioambiental.

Controlar estos factores puede ayudar a reducir el consumo de energía de tu almacén frigorífico:

- Realizar un correcto diseño en planta de tu almacén frigorífico.

- Instalar dispositivos de ahorro energético: En almacenes comunes de congelado y refrigerado, el consumo energético suele ser de 3,5 y 4kWh/m3/mes. Sin embargo, en aquellos que incorporan dispositivos de ahorro energético, el consumo se sitúa entre los 2,7 y 3kWh/m3/mes. Esto se traduce en un ahorro de más de un 20% de energía.

- Prestar atención a la distribución de aire en el interior de la nave.

- Asegurar un buen aislamiento sobre todo en paredes, suelos, techos y puertas, para asegurar que no haya pérdidas o ganancias de temperatura.

- Instalar controles electrónicos de funcionamiento.

- El uso del amoniaco como refrigerante permite reducir el consumo energético y no supone un mayor impacto en el medio ambiente que otros refrigerantes. La tendencia en el futuro será utilizar el CO2, considerado refrigerante ecológico.

Cada vez es mayor la sensibilidad por reducir el consumo energético y la responsabilidad de las empresas por contribuir al cuidado medioambiental. Por esta razón es habitual que las naves de última generación ya incorporen dispositivos de ahorro energético y cuidado medioambiental. En almacenes estándar de congelado y refrigerado, el consumo energético suele ser de 3,5 y 4kWh/m3/mes. Sin embargo, en aquellos que incorporan dispositivos de ahorro energético, el consumo se sitúa entre los 2,7 y 3kWh/m3/mes. Esto se traduce en un ahorro de un 20% de energía.

Elegir un proveedor experto en instalaciones frigoríficas es de suma importancia.

El diseño de la instalación debe tener en cuenta las necesidades del cliente, considerando el coste inicial de la inversión, la reducción del gasto energético que podemos alcanzar, así como el ahorro energético que obtendremos a lo largo de la vida útil del almacén frigorífico. Ya que el ahorro de costes y consumo energético es primordial para el sector del frío.

El software para la gestión de su almacén: ¿qué WMS necesita?

Un software de gestión de almacenes – o WMS (Warehouse Management System) – es un programa creado para optimizar los procesos de logística y de almacenamiento. Es la respuesta a la evolución de un mercado en el que la gestión de los almacenes desempeña un papel cada vez más crucial en términos de competitividad, fiabilidad y eficiencia.

El software WMS está diseñado para implementar y acelerar todas las operaciones de gestión de mercancías: desde la fase de entrada/salida pasando por la acogida, el picking y el envío.

Introduce algunas funciones muy útiles, como el mapeo del almacén y el control de inventarios en tiempo real, con claras mejoras en la gestión de provisiones y en el seguimiento de las mercancías a lo largo de la cadena de suministro.

Y si el WMS mejora la gestión del almacén tradicional, expresa su máximo potencial cuando se combina con un almacén vertical automático.

Los almacenes verticales automáticos son, de hecho, casi una necesidad cuando el objetivo es reducir costes, tiempos, errores y, evidentemente, el espacio: el almacenamiento vertical de mercancías conduce a un ahorro de hasta el 90% de la superficie ocupada, agilizando y haciendo más seguro el trabajo de los operadores, que reciben el artículo deseado con un simple clic.

La combinación del software logístico WMS con el almacén vertical mantendrá bajo control:

- Gestión de las existencias

- Índice de rotación

- Optimización de trayectos y flujos

- Gestión de los operadores

El último paso fundamental para beneficiarse de las ventajas de la automatización y de la nueva eficiencia logística garantizada por un almacén vertical y el WMS es la integración del software con el ERP y los otros sistemas informáticos de la empresa.

Desde el momento de la instalación, estarán «conectados» y trabajarán juntos para simplificar, agilizar y optimizar todos los procesos del almacén, asegurando un paso adelante decisivo desde el punto de vista de la gestión.

Por supuesto, cada programa de gestión de almacenes es diferente, así como cada empresa tiene necesidades diferentes.

En seguida presentamos las situaciones más frecuentes, para que tenga una idea clara de qué software de almacén es el mejor para usted.

Para sacar el máximo provecho de su WMS, necesita tener un plan preciso de los datos clave que controlar.

1. WMS configurable: desde el almacén hasta su ERP

La primera situación es la de una empresa que ya ha instalado un ERP y se equipa con un almacén vertical automático junto con su respectivo WMS.

En este caso, lo que realmente marca la diferencia es la capacidad del programa para integrarse con el sistema existente: esto depende de la configurabilidad del WMS.

Con este término nos referimos a la posibilidad de que el software se integre (a través de ciertas interfaces de intercambio de datos y parámetros) con los procesos y los métodos adoptados internamente a nivel operativo, logístico y contable.

Los propios WMS están diseñados para simplificar la gestión diaria del almacén y son el resultado de la investigación de los procesos operativos de los centros de almacenamiento. Se crean para encontrar y proponer la solución que consuma menos tiempo en cada fase: desde la gestión de las entradas y salidas de mercancías hasta la gestión de los operadores, pasando por la transferencia de los datos contables al ERP.

Con un WMS configurable se pueden definir las funciones y acciones del programa según el modus operandi de la empresa y las actividades gestionadas, automatizándolas y optimizándolas.

2. La solución “Bridge”

Otra situación puede ser la de una empresa con un ERP ya preparado para realizar algunas funciones de un software WMS y equipada con un almacén vertical automático. En este caso, es posible crear una solución «bridge», es decir, un software de conexión que permite controlar las operaciones de logística y almacenamiento desde el sistema de gestión.

Con algunas limitaciones: un software de gestión de almacenes, creado y dedicado precisamente para este fin, siempre garantizará un mayor nivel de profundidad, interacción y control que el que ofrece un ERP.

3. El WMS personalizado

Por último, la tercera posibilidad es confiar en una agencia de software para diseñar desde cero un software logístico WMS personalizado y adaptado a su realidad: una excelente solución desde el punto de vista del resultado final, pero definitivamente un diseño caro y que requiere mucho tiempo.

Como ya se ha mencionado, los modernos programas WMS ya están configurados para satisfacer las necesidades «funcionales» de los almacenes. Se crearon para simplificar la gestión operativa del almacén, no para complicarla.

Con un WMS bien diseñado, incluso las metodologías y los procesos más complejos de una empresa pueden encontrar su configuración adecuada.

¿Qué software de gestión de almacenes elegir?

Para elegir el mejor software de gestión de almacenes, como se ha visto en este artículo, hay dos factores especialmente importantes: la configurabilidad del programa y su integración con el ERP de la empresa.

La elección del WMS ideal tendrá que hacerse, sin duda, en función del presupuesto y de las necesidades de la empresa, teniendo en cuenta también las necesidades futuras.

La revolución del almacenamiento y de la logística del software WMS, junto con el mayor control de gestión que garantizan las aplicaciones digitales, abre las puertas a nuevos potenciales y desarrollos para la empresa.

Manipulación de cajas

Sistema robotizado autónomo de manipulación de cajas multi-cubeta “Cubeta-a-Persona”.

Puede realizar picking, almacenamiento y manipulación simultánea inteligente de varias cajas (hasta 300 kg en un solo viaje).

Movimiento inteligente sin la ayuda de ninguna pista. Tiene las funciones de navegación autónoma, evitación activa de obstáculos y carga autónoma.

Ofrece mayor eficiencia y densidad de almacenamiento comprado con un AGV tradicional.

Aplicaciones: 3PL, indumentaria, comercio electrónico, venta minorista, fabricación, electrónica, farmacéutica, energía y otras industrias.

Cómo crear un proceso eficiente de devoluciones en el almacén

Sabía que al menos entre un 20% y un 30% de todos los productos comprados por internet se devuelven, frente a casi el 9% en las tiendas físicas? Esta proporción es mayor incluso durante los períodos festivos. ¿Su almacén está preparado para afrontar las devoluciones de forma eficiente? ¿Qué puede hacer para optimizar su proceso actual de devolución?

Las ventas del sector minorista siguen aumentando gracias a la continua demanda de los consumidores, por lo que no es de sorprender que la tasa de devoluciones también se haya visto incrementada. Las devoluciones no solo incrementan los costes laborales sino también los costes de almacenaje debido a la rotación más lenta del stock.

Motivos de las devoluciones

Según Invesp, entre las principales razones por las que los consumidores devuelven productos se encuentran productos en mal estado, productos cuyo aspecto es distinto al mostrado en las fotografías y recibir el artículo equivocado, entre otras.

Principales motivos de devolució

- Producto en mal estado: 20%

- Producto de diferente aspecto: 22%

- Artículo equivocado: 25%

- Otros: 35%

No resulta sorprendente que el número de devoluciones alcance su nivel máximo durante los períodos festivos. Según Shopify, una cuarta parte de los compradores adquiere artículos en esas temporadas con la intención de devolverlos más tarde. Bien se trate de regalos que no han gustado a un amigo o de recuperar una parte del dinero gastado en exceso, lo cierto es que las marcas de comercio electrónico reciben la mayor parte de las devoluciones en los meses de diciembre, enero y febrero.

¿Cuándo prevé recibir la mayoría de las devoluciones?

- Diciembre 3,23%

- Enero 80,65%

- Febrero o más tarde 4,84%

- No lo sé 11,29%

(Fuente: Shopify.com)

¿Qué ocurre en un almacén cuando llegan productos devueltos?

Las devoluciones son complejas porque implica la entrada de artículos de forma irregular cuya calidad debe ser comprobada antes de ser almacenados. Se suelen dar dos situaciones. La primera de ellas es la devolución de productos desde tiendas, que se envían al almacén al finalizar el trimestre o bien semanalmente o incluso a diario. La segunda posibilidad es que los productos devueltos procedan directamente desde el consumidor, sobre todo tras ser adquiridos por internet y que llegan a diario. Ahora el almacén recibe estos productos y realiza su control de calidad.

Cuantos más códigos de referencia (SKU) tenga, más complejas resultarán las devoluciones. Los SKU se guardan en diferentes categorías y en estantería situadas a diferentes niveles, así como en diferentes zonas del almacén. La gestión es sumamente compleja y mucha la cantidad de mano de obra que se necesita para llevarla a cabo manualmente.

Cómo está cambiando un sistema ACR el proceso de devoluciones en el almacén

Es importante que el proceso de devoluciones sea eficiente porque mantiene a su vez un flujo eficiente de las mercancías. El proceso reduce costes, crea valor, disminuye el riesgo y completa la vida útil del producto.

¿Cómo pueden gestionar los almacenes y los centros de distribución las devoluciones con unos costes bajos y unas operaciones efectivas?

Utilizando un sistema ACR (Autonomous Case-handling Robot) para optimizar los procesos de preparación, clasificación y almacenamiento de devoluciones se puede aumentar de manera significativa la eficiencia y obtener beneficios financieros. Los procesos más rápidos permiten una mayor rotación de los artículos devueltos. Esto disminuye a su vez el tiempo de permanencia de un producto en la estantería, optimiza el picking y el almacenamiento, y reduce los errores.

Caso práctico

Uno de nuestros clientes, una marca líder de diseño de moda, gestiona devoluciones B2B y B2C en su almacén de 40.000 m2 y 5 plantas mediante la solución ACR instalada en la 4ª planta.

Antes de su automatización, la empresa procesaba las devoluciones manualmente, incluidos los procesos de reposición, picking y clasificación. Es importante destacar que se necesitaban 30 empleados a tiempo completo para la reposición y otros 30 para el picking con las antiguas operaciones manuales.

Tras instalar el sistema ACR, los operarios solo tenían que colocar los artículos devueltos en una caja, eso es todo. Las cajas se transportan automáticamente hasta una estación de trabajo para la reposición. Con el sistema ACR la reposición de efectúa de forma completamente autónoma y el proceso de picking solo requiere 13 operarios en las estaciones de trabajo.

Sistema ACR para devoluciones

Una solución flexible y escalable de mercancías a personas que optimiza la eficiencia de las devoluciones en el almacén y soluciona el problema de la escasez de mano de obra.

Nuestra solución

- Robots ACR: 56 unidades

- Estación de trabajo: 7 cargadores + 7 descargadores

- Software IA: Totalmente integrados con el SGA del cliente

Inversión

- Rápido retorno de la inversión: 1,2 – 2 años

Valor para el cliente

- Eficiencia de entrada del sistema: 100 veces

- Referencias: 88.000

- Precisión de picking: 99,99%

- Instalación rápida: Pues en funcionamiento en unas semanas

- Eficiencia operativa: 3-4 veces

- Alta densidad: Ofrece una capacidad de almacenamiento del 180%-500% si se compara con los almacenes manuales.

- Rápido: 500 productos recogidos por hora en cada estación, rapidez de cambio y ampliación

- Alta flexibilidad: Libertad de ampliar, reducir, empezar con una instalación pequeña y luego ampliarla o cambiarla con facilidad si es necesario